|

-LongArm Build- |

|

#2 |

|

|

|

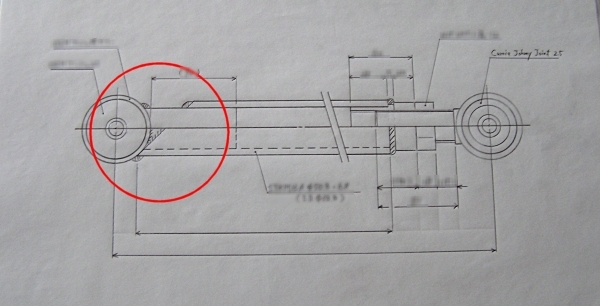

アームの構造を検討した簡単な図面(実際の図面は縮尺1/2) 2009.05.28撮影 |

| まずは、どういう構造のアームにするのかを検討しました。CADやドラフターを使用して図面を描く必要はなく、コピー用紙に普通の定規だけで描いても、フリーハンドでも問題は大してありません。 |

| 要は、「ここが何mmは要るから・・・ここの肉厚は最低でも何mm必要だな」とか「ここは何mm入るから、こいつは何mmは欲しいな」とかが絵で本人が分かれば良いのです。 |

| どうしても寸法的に厳しそうな、微妙な部分が出てくれば、その部分を確認するために定規を使って実寸で描いてみたり電卓で計算してみたりして寸法を詰めていきます。 |

|

|

|

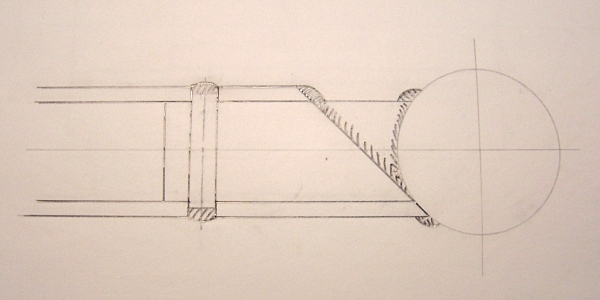

アームの構造を検討した簡単な図面(実際の図面は縮尺1/1) 2009.06.24撮影 |

| 1枚目の図面の状態で大体の検討と寸法、材料の種類や材質・寸法を検討し終えたら、描いた図面を見返して確認しつつ、追加の加工などがあれば、それを忘れないようにするのも兼ねて簡単で良いので絵にして残しておきました。 |

| 2枚目の画像は、印籠して溶接した無垢棒に更に無垢棒を突き刺して絶対的な強度を確保しようと狙ってみた物です。 |

| この図面では、片ブッシュ・片ピロの仕様にしていて、ブッシュは純正OEM・ピロはCurrieのJohnnyJoint2.5インチを選出してみました。 |

| 流れ的に少し飛びますが、これらの図面から個々の部面を描き、機械加工から上がってきたものが下の画像です。 |

|

|

|

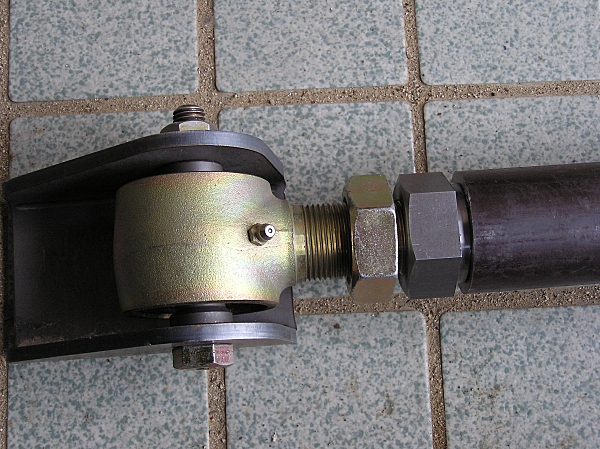

Currie製JohnnyJointのネジ径に合わせてネジを内側に切ったスリーブ 2009.05.28撮影 |

|

|

|

圧入式ブッシュの輪っかに溶接する無垢棒。 |

|

輪っかの外径に合わせたR加工と、使用するパイプの内径に外径を合わせています。 2009.05.28撮影 |

|

|

|

ブッシュの輪っかとアームに使用するパイプはこんな感じにピッタリはまります。 |

|

実際には図面のようにパイプを角度切りし、溶接面積?距離?を長く確保します。2009.05.28撮影 |

|

|

|

Currie製JohnnyJointをセットしたスリーブとパイプ+#1にupした市販ブラケット 2009.05.28撮影 |

| 何故、もっと肉厚があるか、外内径を落としてパイプに直にネジを切ったり、パイプを直接R加工してしまわずにこういう構造にしたのかというと・・・アームをこういう状態で組み立てられるようにしておけば、アーム長の寸法変更にもパイプ長を変更するだけで簡単に対応できるから、と言うのが大きな理由の1つです。 |

| 他にも、幾つか理由はありますが、長〜くなるので割合します(^^; |

| さて、ここまで来れば次はアームのブラケットをフレームに溶接する場所を決定します。 |

| 計算機で算出した位置にちゃんと強度を確保して溶接できるのか、また位置を移動させざるを得ない場合や強度に不安のある場合はどうするのか?を計算機と実車とを見て詰めていきます。 |

|

|

|

ブラケット位置を実車で検討。2009.05.22撮影 |

| 現状のショートアームと、ロングアームの場合との違いを表してみました。詳しくはblogの LongArm vs ShortArm をチェックしてみてください。 |

| 次の#3ではアームやブラケットの溶接を紹介します。 |